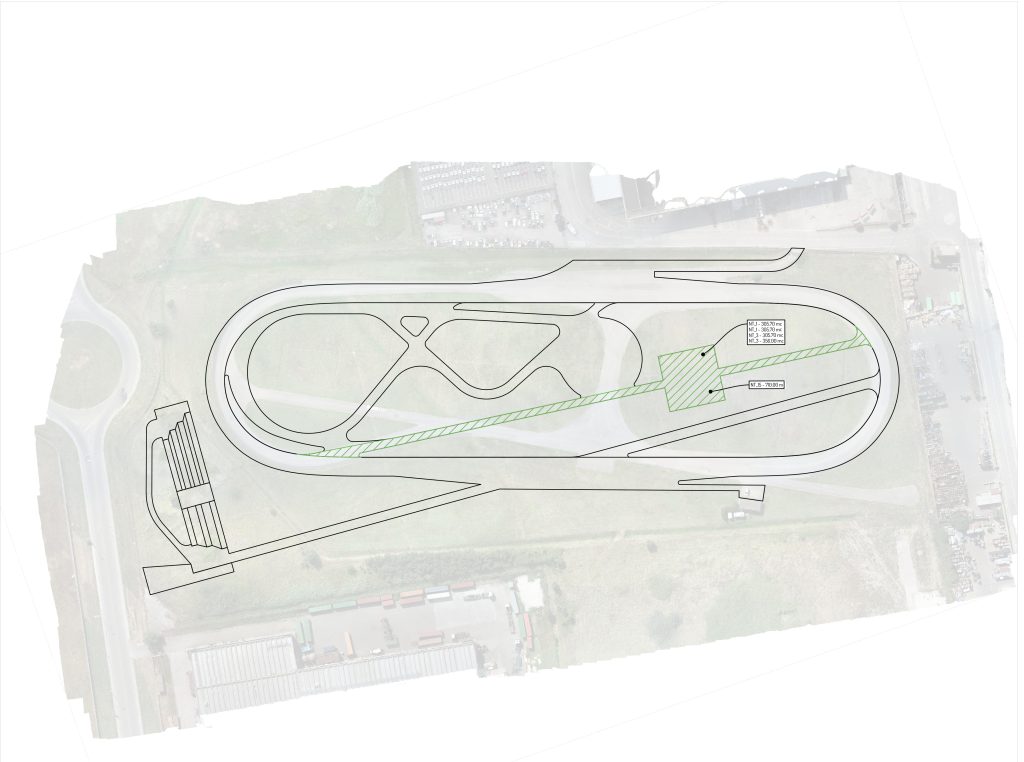

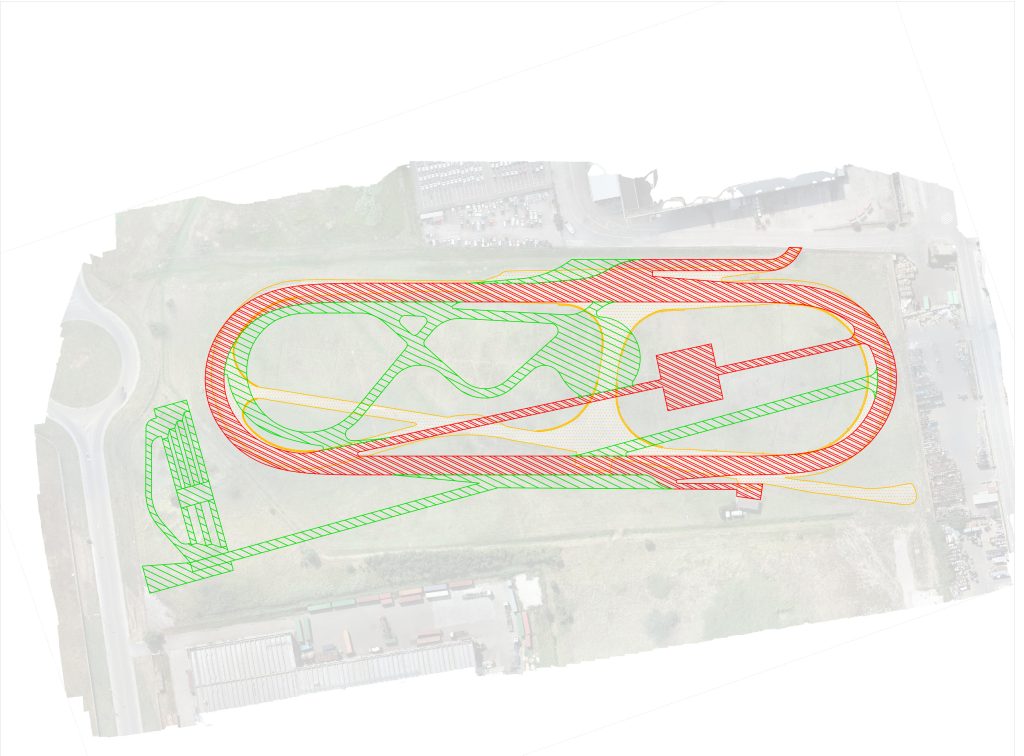

E le difficoltà, sottolinea Zaffelli, in un progetto come quello del circuito prove Piaggio di Pontedera, riguardano anche gli aspetti costruttivi oltre che progettuali“In primo luogo per la difficoltà di trovare, entro un raggio massimo di 100 km, i produttori e i materiali locali in grado di ottenere i mix speciali realizzati ad hoc, con le caratteristiche necessarie per le pavimentazioni” ci spiega.

“E in secondo luogo per le inclinazioni laterali molto rilevanti: 18° (34-35%), con delle transizioni calcolate in modo tale da rendere difficile la costruzione con macchinari tradizionali”.

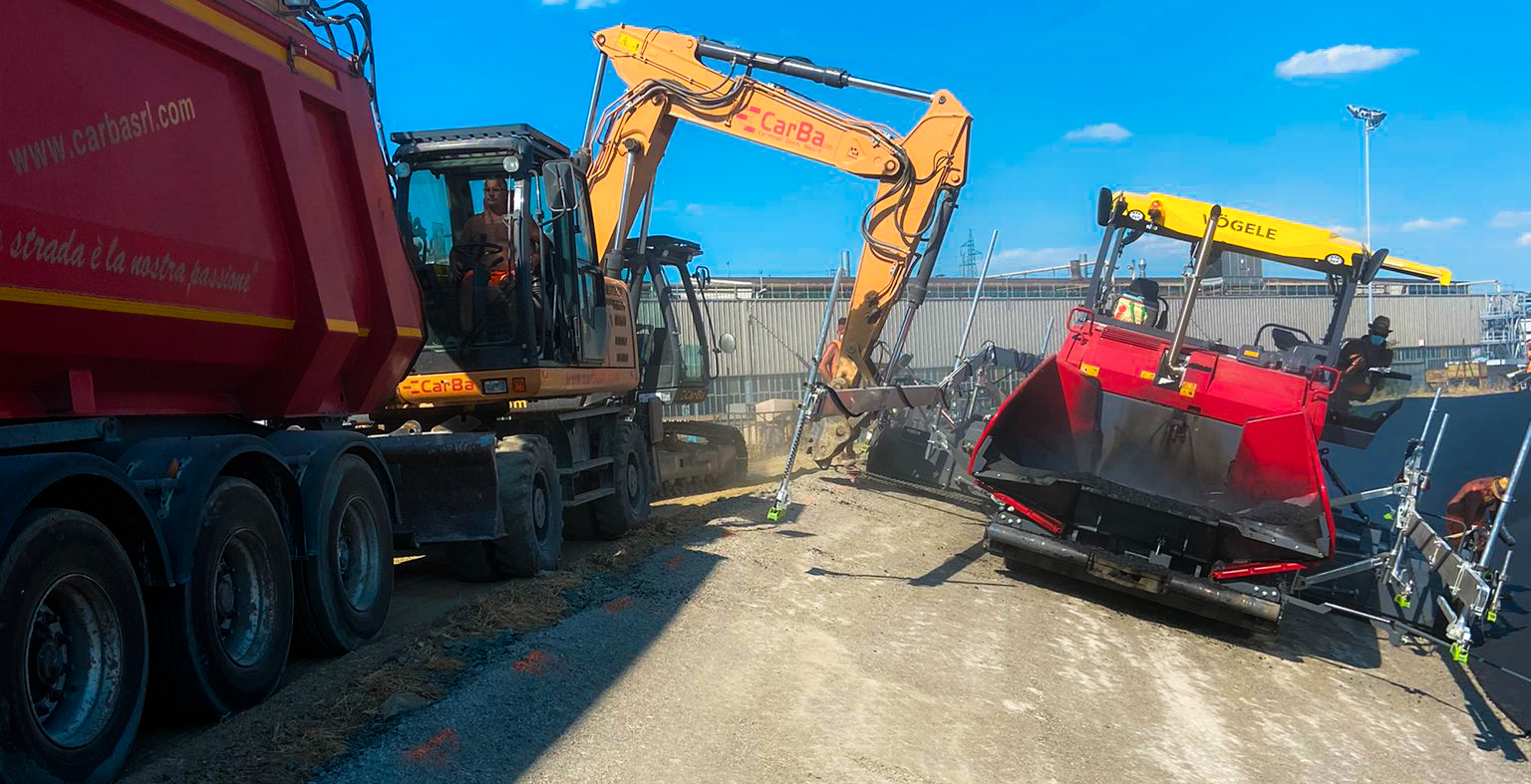

In presenza di un sfida così ambiziosa a livello costruttivo e realizzativo, chiediamo allora al CEO di Dromo Circuit Design che tipo di partner è Carba.

“L’interazione è stata molto stretta, a maggior ragione in corso d’opera. Carba è un’impresa che ha già lavorato con noi e conosce bene il nostro modo di lavorare: una volta iniziato il cantiere, il dialogo tra noi e i loro tecnici è continuo, anzi direi proprio quotidiano, anche perché ci sono soluzioni che vanno trovate giorno per giorno e siamo continuamente in monitoraggio”.

Un vero e proprio gioco di squadra, quindi, che ha portato il contractor a lavorare sotto uno stretto controllo da parte dello studio-

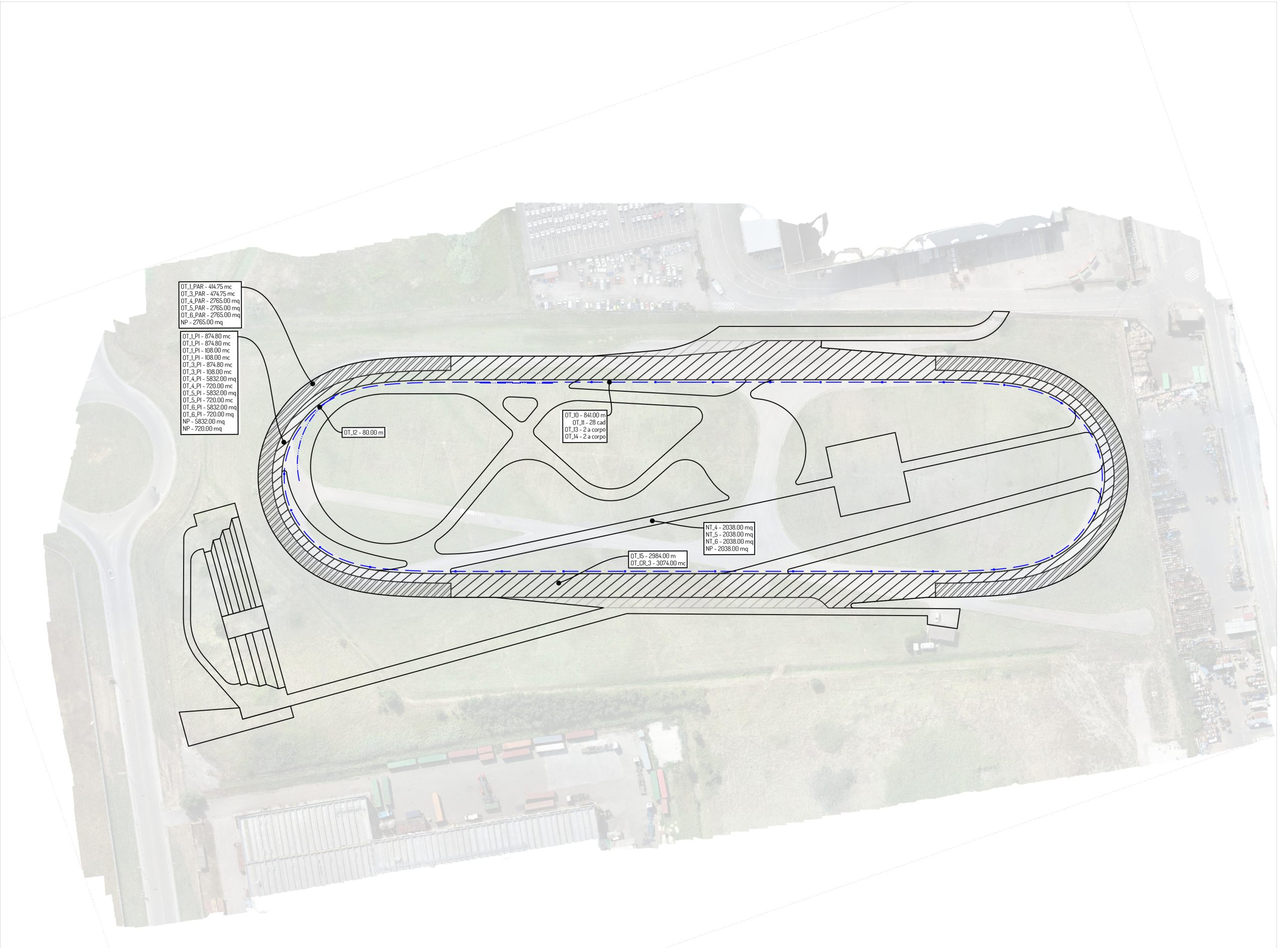

“I nostri tecnici hanno supportato costantemente Carba a livello di laboratorio, e noi stessi siamo intervenuti con misurazioni ed evidenziando eventuali anomalie geometriche o qualitative”.

Dromo Circuit Design ricostruisce attraverso scansioni laser gli as built di ogni lavorazione eseguita: “In questo modo” prosegue il CEO dello studio “teniamo monitorato lo stato di avanzamento sia a livello assoluto, cioè rispetto a quanto il cliente ha richiesto a noi e alla ditta appaltatrice, sia a livello relativo, ovvero ad esempio verificando che le tolleranze siano rispondenti ai criteri qualitativi da progetto”.